Uszczelnienia mechaniczne czołowe odgrywają fundamentalną rolę w zapewnianiu efektywności systemów przemysłowych, gdzie mamy do czynienia z pompami lub mieszalnikami, szczególnie tymi działającymi w trudnych warunkach. Są stosowane w aplikacjach, gdzie nawet minimalny wyciek może prowadzić do awarii czy straty surowców. To niezastąpione elementy współczesnych technologii uszczelniających. Poznaj ich charakterystykę, rodzaje oraz możliwości wykorzystania.

Uszczelnienia czołowe – niezawodność w systemach przemysłowych

Budowa i zasada działania

Uszczelnienia mechaniczne czołowe (po angielsku: face mechanical seals), to podstawowe elementy systemów uszczelniających. Są stworzone specjalnie do aplikacji w maszynach wirujących i dostosowane do pracy w trudnych warunkach otoczenia. Dzięki swojej wytrzymałości i precyzyjnej konstrukcji są w stanie sprostać ekstremalnym wymaganiom, takim jak wysoka temperatura, wysokie ciśnienia czy obecność agresywnych chemikaliów.

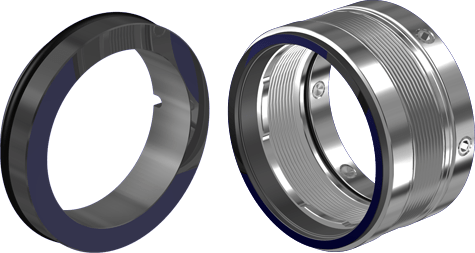

Skąd pochodzi nazwa czołowe? Podstawowym elementem tworzącym uszczelnienie mechaniczne jest para dwóch pierścieni ślizgowych, stałego i obrotowego, wykonanych obecnie z materiałów odpornych na ścieranie, takich jak węglik krzemu, węglik wolframów lub ceramika Al2O3. Powierzchnie współpracujące tych dwóch pierścieni, wykonywane są z bardzo wysoką precyzją, pod względem płaskości i chropowatości, dzięki zastosowanym procesom szlifowania i docierania (lapowania). I to właśnie te powierzchnie nazywane są czołami. Szczelina między czołami pierścieni to kluczowe miejsce z punktu widzenia efektywności pracy uszczelnienia.

Rodzaje mechanicznych uszczelnień czołowych w ANGA

Mechaniczne uszczelnienia czołowe są stworzone specjalnie z myślą o urządzeniach przemysłowych wymagających wyjątkowej trwałości i niezawodności i są dostarczane w wielu wersjach konstrukcyjnych i materiałowych:

- z mieszkami elastomerowymi – popularne rozwiązanie, łączące efektywność pracy z dostępnością kosztową. Dostępne jako uszczelnienia komponentowe z pojedynczą sprężyną.

- z mieszkami metalowymi – o wysokiej odporności na wysokie temperatury, najczęściej stosowane w przemyśle petrochemicznym i rafineryjnym, często w uszczelnieniach kartridżowych (kompaktowych), także podwójnych. Ale spotykane również w branży spożywczej np. tam gdzie stosowane są gorące oleje.

- z PTFE – to grupa uszczelnień mechanicznych o wyjątkowej odporności chemicznej, stosowane tam gdzie występują agresywne chemikalia.

- wielosprężynkowe – szeroka grupa uszczelnień, gdzie konstrukcja bazuje nie na pojedynczej sprężynie lecz zestawie sprężyn rozmieszczonych obwodowo. Konstrukcja zapewnia precyzyjne dopasowanie oraz równomierne rozłożenie sił, co wpływa na minimalizowanie ryzyka przecieków. Są stosowane w uszczelnieniach pojedynczych i podwójnych, w konstrukcjach komponentowych i kartridżowych.

- pojedyncze – podstawowy typ uszczelnień mechanicznych, składający się z jednej pary pierścieni, a co za tym idzie powierzchni (czół) uszczelniających. Dostępne w wykonaniu komponentowym i kompaktowym (kartridżowym, kasetowym).

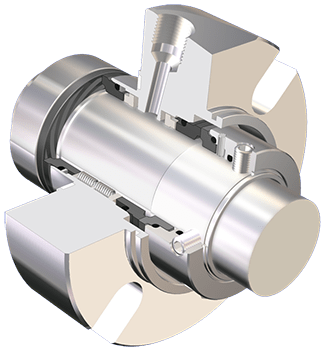

- podwójne – gdzie stosujemy dwie pary pierścieni (a więc i powierzchni, czół) uszczelniających, co zapewnia wyższą odporność na przecieki i dłuższą trwałość, ale wymaga stosowania instalacji pomocniczych z cieczami buforowymi lub barierowymi.

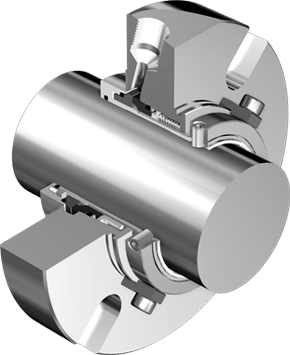

- kompaktowe (kartridżowe, kasetowe) – gdzie cały zespół uszczelniający jest zamknięty w jednym, gotowym do montażu module. Instalacja jest szybka i łatwa, bo nie wymaga np. dodatkowych pomiarów dla ustawienia wstępnego zacisku uszczelnienia. Kluczowe elementy uszczelnienia są wewnątrz korpusu uszczelnienia co uodparnia je również na uszkodzenia podczas montażu. Uszczelnienia kompaktowe świetnie nadają się do późniejszej regeneracji, co kompensuje ich relatywnie wyższy koszt na etapie zakupu nowych.

Uszczelnienia czołowe od ANGA – zastosowanie

W sektorze przemysłowym mechaniczne uszczelnienia czołowe stosuje się do maszyn pracujących w wielu sektorach przemysłu np. spożywczym, farmaceutycznym, chemicznym, rafineryjnym, energetyce i ciepłownictwie, celulozowo-papierniczym czy wodno-kanalizacyjnym, w urządzeniach z wałem obrotowym, takich jak:

- mieszadła i mieszalniki,

- pompy wirowe i wyporowe,

- reaktory chemiczne,

- wentylatory przemysłowe,

- sprężarki przemysłowe.

Mogą pracować z szerokim spektrum mediów, pod warunkiem zastosowania odpowiedniego zestawu materiałów na pierścienie ślizgowe, elementy elastomerowe i części metalowe. Specjaliści ANGA służą wiedzą i doświadczeniem w odpowiednim doborze wersji materiałowej do pracy z np. wodą czystą lub zanieczyszczoną, paliwami, olejami oraz różnorodnymi substancjami chemicznymi o różnym stężeniu.

Zaufaj rozwiązaniom ANGA i wybieraj spośród szerokiej oferty uszczelnień mechanicznych, dostosowanych do różnych warunków pracy i wymagań procesów przemysłowych.